屋外コンクリートの防蝕

屋外の雨曝しコンクリートの被覆防蝕

被覆防蝕に必要な性質

防蝕塗膜が長く耐用する為には 耐食性 環境遮断性 接着安定性 の三つが必要です。

そしてそれらの性能は キチンとした施工によってのみ達成され、キチンとした施工をする為には仕様が施工環境等の諸状況に適合している事が不可欠です。

(そして広い意味で、状況適合性には 不具合が生じたときのリカバリーや補修のし易さも含まれます。それら諸々が満たされ統合されてはじめて、長い耐久性が担保されます)

それらの視点が欠落したり、コンセプトの統合性を欠いた防蝕仕様は必ずトラブルを多発させます。(お勉強1 お勉強2 参照)

それ故、雨曝しコンクリートの防蝕仕様を作るにあたって、先ずそれら各要素について、具体的に何が必要なのか、点検してみます。

そしてそれらの性能は キチンとした施工によってのみ達成され、キチンとした施工をする為には仕様が施工環境等の諸状況に適合している事が不可欠です。

(そして広い意味で、状況適合性には 不具合が生じたときのリカバリーや補修のし易さも含まれます。それら諸々が満たされ統合されてはじめて、長い耐久性が担保されます)

それらの視点が欠落したり、コンセプトの統合性を欠いた防蝕仕様は必ずトラブルを多発させます。(お勉強1 お勉強2 参照)

それ故、雨曝しコンクリートの防蝕仕様を作るにあたって、先ずそれら各要素について、具体的に何が必要なのか、点検してみます。

耐食性

塗膜を化学劣化させる可能性がある環境物質は 水 低濃度のNOx SOx 酸素等ですが、現実問題として、これらで劣化するような塗料や樹脂は先ず在りません。

(空気中や土中で容易に劣化するような樹脂は、むしろ特殊な用途の先端材料だけです。)

トンネル内の様な排気ガス濃度の高い所や温泉地等であっても、材料劣化を起こすレベルからは程遠い濃度です。

ですから、環境化学物質に対する耐性に関してはコンクリートの強アルカリ性に耐えるという条件を満たしさえすれば、ほとんどあらゆる材料が適合します。

それよりも、問題になるのは 紫外線(UV) に対する耐性です。

もし1000年という耐用を想定したら、その期間UVに耐える有機塗膜は、多分在りません。

しかし補修の繰返しという保全システムを取入れたり、或は実用性のレベルを20年30年の近未来に設定するなら、フッ素系 シリコン系以外の多くの樹脂も使えると考えられます。

(空気中や土中で容易に劣化するような樹脂は、むしろ特殊な用途の先端材料だけです。)

トンネル内の様な排気ガス濃度の高い所や温泉地等であっても、材料劣化を起こすレベルからは程遠い濃度です。

ですから、環境化学物質に対する耐性に関してはコンクリートの強アルカリ性に耐えるという条件を満たしさえすれば、ほとんどあらゆる材料が適合します。

それよりも、問題になるのは 紫外線(UV) に対する耐性です。

もし1000年という耐用を想定したら、その期間UVに耐える有機塗膜は、多分在りません。

しかし補修の繰返しという保全システムを取入れたり、或は実用性のレベルを20年30年の近未来に設定するなら、フッ素系 シリコン系以外の多くの樹脂も使えると考えられます。

その他、高度の耐磨耗性等が必要なケースが有りますが、これは必ずしも一般的な問題では無いので、個々のケースに合わせた仕様を其の都度作るしかないでしょう。

環境遮断性

塗膜の環境遮断性は おおよそ膜厚の2乗に比例しますが、腐食性物質の(膜中の)拡散速度は、膜の内外の濃度差 温度差(温度勾配)で加速され、 拡散量は接触時間 に比例します。

(もちろん膜の材質も影響します)

つまり、①腐食性物質の濃度が高いこと ②コンクリート温度より雨の温度がずっと高いこと③その状態が長く続くこと、 という条件が揃うなら、ある程度厚い遮断膜が必要ですが、屋外のコンクリートの場合は、そのどれも当て嵌まりません。 そして雨が上がれば、外からコンクリート側に向っていた 水やそれに溶けていた腐食性物質の濃度勾配は逆向きになり、外に向って出て行く力が働きますので、極端に表現すれば、“雨が降っている時間だけ 支えてくれれば良い” と言えます。

つまり、通常の屋外コンクリートに被せる防蝕膜には、ほんの僅かな環境遮断性があるだけで十分と考えられます。(雨曝しコンクリートの劣化機構 参照)

(もちろん膜の材質も影響します)

つまり、①腐食性物質の濃度が高いこと ②コンクリート温度より雨の温度がずっと高いこと③その状態が長く続くこと、 という条件が揃うなら、ある程度厚い遮断膜が必要ですが、屋外のコンクリートの場合は、そのどれも当て嵌まりません。 そして雨が上がれば、外からコンクリート側に向っていた 水やそれに溶けていた腐食性物質の濃度勾配は逆向きになり、外に向って出て行く力が働きますので、極端に表現すれば、“雨が降っている時間だけ 支えてくれれば良い” と言えます。

つまり、通常の屋外コンクリートに被せる防蝕膜には、ほんの僅かな環境遮断性があるだけで十分と考えられます。(雨曝しコンクリートの劣化機構 参照)

勿論 安全率をみて厚くする という考え方も必要ですが、被覆防蝕の場合、膜厚の増大はコンクリートとの接着界面の応力を増大させるというデメリットを伴い、剥離という形で耐用年数を縮める事が有りますので、それとコスト等の他の関連条件も勘案して、合理的な“程度”を考える必要があります。

接着安定性

接着安定性は下地の状態や 施工環境や 施工の仕方や 使用環境の違い等の多数の不確実要因によって変動しますので、出来るだけそういう要因を“良く”することが大切です。

そしてコンクリートは、表面の引っ張り強度が小さいので、”接着界面に出来るだけ応力が掛らない”仕様の方が接着安定性が良好です。

ところで、現在行われている塗装やライニングの方法では、

耐蝕性と環境遮断性の欠陥や不足は (上に別の塗膜を追加する等の方法で) 補強や修理が出来ますが、接着の欠陥や不足は修理が出来ません。

つまり接着のトラブルが生じたら剥してやり直すしかありませんので、修理しながら長期的に耐用させるつもりなら、接着安定性に関しては最大限の注意を払うべきです。

そしてコンクリートは、表面の引っ張り強度が小さいので、”接着界面に出来るだけ応力が掛らない”仕様の方が接着安定性が良好です。

ところで、現在行われている塗装やライニングの方法では、

耐蝕性と環境遮断性の欠陥や不足は (上に別の塗膜を追加する等の方法で) 補強や修理が出来ますが、接着の欠陥や不足は修理が出来ません。

つまり接着のトラブルが生じたら剥してやり直すしかありませんので、修理しながら長期的に耐用させるつもりなら、接着安定性に関しては最大限の注意を払うべきです。

その他の必要な事柄

コスト・・・大面積を想定した場合、人件費が高い日本の場合は 施工や修理の手間が最大 のコスト要因ですから、施工も修理も手間が掛からない工法の方が経済的です。

修理性・・・例えば、膜が損耗した場合、完璧な修理が出来る仕様になっていれば、 修理を重ねることで全体の耐用年数を長くする事が出来ます。

(そうするためには、修理スペックがキチンと出来ている事が不可欠です。)

クラック追随性・・・構造クラックに対しては変動幅に応じたクラック吸収構造を作る必要があ ります。

また、コンクリート打設後の初期硬化段階で発生するヘアクラックに対し ては発生が収まってから施工するか、クラックを生じにくい塗料(注*)を用 いる必要が有ります。

また、コンクリート打設後の初期硬化段階で発生するヘアクラックに対し ては発生が収まってから施工するか、クラックを生じにくい塗料(注*)を用 いる必要が有ります。

安全性・環境負荷・・・環境汚染物質を含まない事や廃棄、リサイクルし易い物が理想です。

その他・・・特別な要求に対しては、臨機応変に仕様を変えるしかありません。

(注*)耐クラック性を標榜して売られている弾性塗料でも、塗装後に発生したクラックに対してはほとんど抵抗出来ない物が沢山あります。一つの目安として、塗膜を180度に折り曲げてひびが入ったり割れたりするものは、基本的にそういうクラックには抵抗出来ないと見ていいかも知れません。詳しい事はクラックに対応した防蝕ライニングを参照して下さい。

仕様例

上記の内容を踏まえた材料と仕様を幾つか作ってみました。

例①・・耐候性熱可塑ゴム塗料のコーティング

仕様のコンセプト

単位厚さ当りの環境遮断性という事に関しては、一般的に、エポキシ・ウレタン・MMA・シリコン等といった三次元架橋型の硬くて脆い材料の方に優位性があります。

しかし本テーマのように高レベルの環境遮断性や耐溶剤性を必要としない場合には、三次元架橋にこだわる必要が無い分、材料の選択肢が広がりますので、それを接着安定性、耐クラック性、補修性、コスト、作業性等の向上に振り向ける事が出来ます。

(そして上述の理由により このテーマに関しては、こういった性能が優れている仕様の方が長期的に耐用出来ますし、コストパフォーマンスも良好です。)

しかし本テーマのように高レベルの環境遮断性や耐溶剤性を必要としない場合には、三次元架橋にこだわる必要が無い分、材料の選択肢が広がりますので、それを接着安定性、耐クラック性、補修性、コスト、作業性等の向上に振り向ける事が出来ます。

(そして上述の理由により このテーマに関しては、こういった性能が優れている仕様の方が長期的に耐用出来ますし、コストパフォーマンスも良好です。)

左はコーティングサンプル 右は厚さ80μmの熱可塑ゴムフィルムを引張って伸ばしたところ。

この仕様は以下の点に特徴があります。

耐クラック性・・・クラック幅の変動に対しては、塗膜のゴム弾性で追随する方法と塑性変形で追随する方法がありますが、熱可塑性ゴムはその両方の性質を備えていますので、一般的ゴム弾性塗膜より大きな耐クラック性が有ります。

接着安定性・・・架橋反応が無く、軟質ゴム状で塑性変形する性質によって、コンクリートとの界面応力はほとんど生じませんので、長期的に安定した接着が予想されます。

施工性・・・ただ塗るだけです。特別な機材や技能は何も要りません。

補修性①(塗重ね性)・・・塗膜になった後でも溶剤に溶けますので、何時でも自由に塗重ねや補修塗りが出来、旧膜と新膜は完全に一体化します。

補修性②・・・万一なにかの具合で塗膜に気泡が入ったり、ピンホールが出来たり浮きや剥れが生じたとしても、トーチや熱風で融かせば直せます。

(この性質は一般的な塗装やライニングには全く有りません。)

更に、フィルム状に成型した物をパチ当てするという、特殊な修理法や施工法が出来ます。

(それによって短時間修理・短時間復旧・無溶剤施工が出来ます)

接着安定性・・・架橋反応が無く、軟質ゴム状で塑性変形する性質によって、コンクリートとの界面応力はほとんど生じませんので、長期的に安定した接着が予想されます。

施工性・・・ただ塗るだけです。特別な機材や技能は何も要りません。

補修性①(塗重ね性)・・・塗膜になった後でも溶剤に溶けますので、何時でも自由に塗重ねや補修塗りが出来、旧膜と新膜は完全に一体化します。

補修性②・・・万一なにかの具合で塗膜に気泡が入ったり、ピンホールが出来たり浮きや剥れが生じたとしても、トーチや熱風で融かせば直せます。

(この性質は一般的な塗装やライニングには全く有りません。)

更に、フィルム状に成型した物をパチ当てするという、特殊な修理法や施工法が出来ます。

(それによって短時間修理・短時間復旧・無溶剤施工が出来ます)

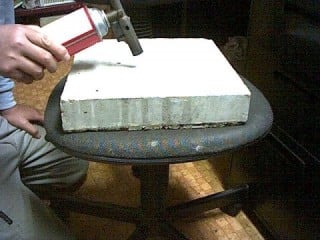

下地をトーチで加熱する→fフィルムを貼付け離型紙を剥す→ホットメルト塗装の出来上がり

例②・・耐候性ウレタンのコーティング

仕様のコンセプト

HDIイソシアヌレート型湿気硬化ウレタンは耐候性が良いという特徴が有ります。

三次元架橋型ですから熱可塑ゴムより硬く、耐溶剤性の良い、高温でも軟化しない塗膜にする事が出来ます。

例えば弊社のファンデーション#129はそういう塗料であり、この仕様は塗膜にそういう物性が必要な場合に適用します。

ただし長所は短所と表裏一体であり、コンクリートとの間の極小の界面応力・旧膜と新膜の完全な一体化等々の、三次元架橋でない事、硬くない事によって生まれた性能は当然低下します。

つまり、膜の硬さ、耐溶剤性、単位厚さ当りの環境遮断性等の向上と引き換えに、防蝕膜に不可欠な三要素の内 接着安定性が低下しますので、それを補う工夫が必要になります。

そしてこの仕様はそれをコンクリート表面への含浸性を良くすることによって改善したものです。

(一般的なコンクリート表面には微細な穴が無数に開いているので、そこに浸透し易い塗料は結果的に、無数のアンカーでコンクリート表面に固定された 剥れ難い塗膜になります。)

HDIイソシアヌレート型湿気硬化ウレタンは耐候性が良いという特徴が有ります。

三次元架橋型ですから熱可塑ゴムより硬く、耐溶剤性の良い、高温でも軟化しない塗膜にする事が出来ます。

例えば弊社のファンデーション#129はそういう塗料であり、この仕様は塗膜にそういう物性が必要な場合に適用します。

ただし長所は短所と表裏一体であり、コンクリートとの間の極小の界面応力・旧膜と新膜の完全な一体化等々の、三次元架橋でない事、硬くない事によって生まれた性能は当然低下します。

つまり、膜の硬さ、耐溶剤性、単位厚さ当りの環境遮断性等の向上と引き換えに、防蝕膜に不可欠な三要素の内 接着安定性が低下しますので、それを補う工夫が必要になります。

そしてこの仕様はそれをコンクリート表面への含浸性を良くすることによって改善したものです。

(一般的なコンクリート表面には微細な穴が無数に開いているので、そこに浸透し易い塗料は結果的に、無数のアンカーでコンクリート表面に固定された 剥れ難い塗膜になります。)

例③・・MDI系湿気硬化ウレタンのコーティング

仕様のコンセプト

例②は無色透明で耐紫外線性が良い という特性が有りますが、もしその両方とも必要ない状況であれば、MDI系に代えても問題ありません。

材料コストの低減、作業性の向上、化学物質に対する耐食性の(平均的な)向上、が出来ます。

例②は無色透明で耐紫外線性が良い という特性が有りますが、もしその両方とも必要ない状況であれば、MDI系に代えても問題ありません。

材料コストの低減、作業性の向上、化学物質に対する耐食性の(平均的な)向上、が出来ます。

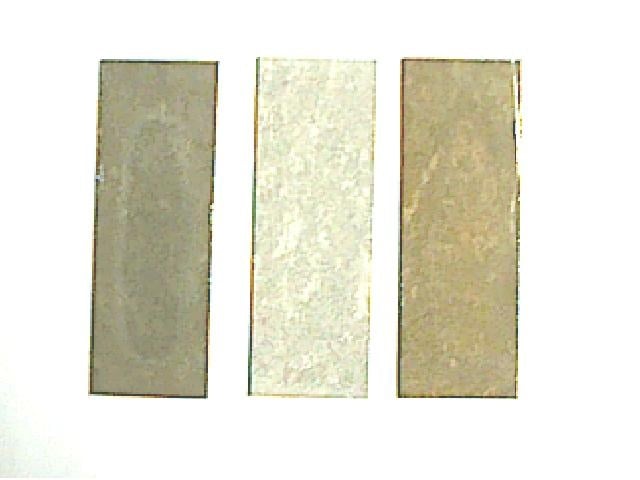

左が例②のHDIイソシアヌレート(弊社のファンデーション#129)のコーティング

真ん中は無塗装

右が例③のMDI湿気硬化ウレタン(弊社のファンデーション#123)のコーティング

真ん中は無塗装

右が例③のMDI湿気硬化ウレタン(弊社のファンデーション#123)のコーティング

例④・・水添型無溶剤エポキシパテライニング

仕様のコンセプト

豆板状に腐食していたり表面に沢山の気泡が点在している下地に対しては、溶剤型塗料の使用は 次のような問題を生じます。

凸凹が在るとローラー刷毛は使えず、スプレー吹付けは 吹付け角度によって凸部の裏に塗残しが出来易いという問題があり、普通の刷毛では非常に能率が悪いのでてコストが嵩みます。また、塗膜が薄いので、凸凹を埋めて平滑にしたい という要望は満たせません。そして何より、気泡を塞いだり、その内部を完全に塗りつぶすことは大変困難です。

そういう問題を解決出来るのが無溶剤エポキシパテの鏝塗り工法です。

パテはいくらでも厚付け出来るので、凸凹を埋め戻す事が出来ますし、鏝しごきなら 塗残しを防ぐことも気泡を塞ぐ事も容易です。

エポキシ樹脂は紫外線で劣化して、表面から少しずつ崩れてゆきますが、(チョーキングと言われます)水素添加型エポキシはUVを吸収しにくいので通常品より遥に良好な耐久性が有ります。

豆板状に腐食していたり表面に沢山の気泡が点在している下地に対しては、溶剤型塗料の使用は 次のような問題を生じます。

凸凹が在るとローラー刷毛は使えず、スプレー吹付けは 吹付け角度によって凸部の裏に塗残しが出来易いという問題があり、普通の刷毛では非常に能率が悪いのでてコストが嵩みます。また、塗膜が薄いので、凸凹を埋めて平滑にしたい という要望は満たせません。そして何より、気泡を塞いだり、その内部を完全に塗りつぶすことは大変困難です。

そういう問題を解決出来るのが無溶剤エポキシパテの鏝塗り工法です。

パテはいくらでも厚付け出来るので、凸凹を埋め戻す事が出来ますし、鏝しごきなら 塗残しを防ぐことも気泡を塞ぐ事も容易です。

エポキシ樹脂は紫外線で劣化して、表面から少しずつ崩れてゆきますが、(チョーキングと言われます)水素添加型エポキシはUVを吸収しにくいので通常品より遥に良好な耐久性が有ります。

この仕様のバリエーション

日光の直射しない箇所は通常のビスフェノールA型やビスフェノールF型で十分です。

それによって材料コストを節約できます。

それによって材料コストを節約できます。

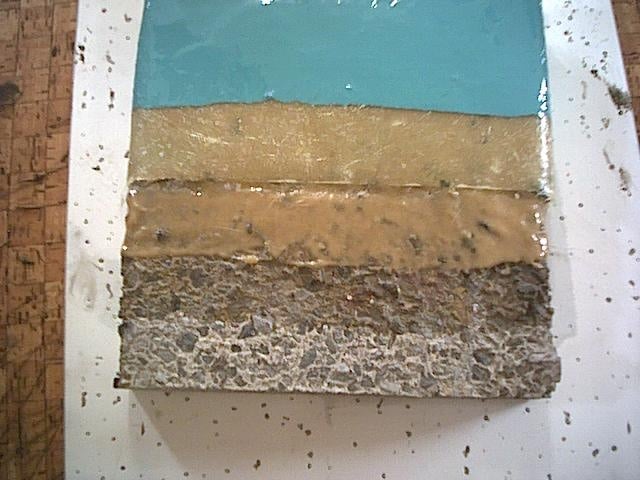

無溶剤エポキシプライマーを塗り、エポキシパテ、エポキシFRP、エポキシトップコートの順に仕上たサンプル。 (ここまでやれば強腐蝕性化学薬品の水槽にも使えるが、屋外コンクリートの防蝕用としては完全なオーバースペック・・・つまりやり過ぎなので→例⑤へ)

例⑤・・ポリマーセメント(+表面コーティング①or②or③)

仕様のコンセプト

上記④と同じ状況で同じ目的に用います。

線膨張率がコンクリートに近いという点と、材料価格が安いという点が長所です。

但し、現状の多くの市販ポリマーセメントは接着性と耐食性と環境遮断性に多少問題があります。 (“それが改善できれば”もっと広い用途にも使えそうです。)

上記④と同じ状況で同じ目的に用います。

線膨張率がコンクリートに近いという点と、材料価格が安いという点が長所です。

但し、現状の多くの市販ポリマーセメントは接着性と耐食性と環境遮断性に多少問題があります。 (“それが改善できれば”もっと広い用途にも使えそうです。)

当該ポリマーセメントの耐食性や環境遮断性が不十分な場合はカッコ内の仕様と組合わせてそれを補います。

そしてもし接着性にも問題があるなら、(もちろん通常はありませんが)・・

打接ぎ接着剤+ポリマーセメントモルタル+上記カッコ内の仕様 です。

(その場合の打接ぎ接着剤としてはエポキシ樹脂系が最も強力です)

そしてもし接着性にも問題があるなら、(もちろん通常はありませんが)・・

打接ぎ接着剤+ポリマーセメントモルタル+上記カッコ内の仕様 です。

(その場合の打接ぎ接着剤としてはエポキシ樹脂系が最も強力です)

左は、腐食が進行してグリ石が露出した(濡れた)コンクリートへの、エポキシ系ポリマーセメントのライニング作業。右はそれが硬化したもの。(薄塗りしても表面が白化せず、塗れたような色で硬化する。そしてこの様に水比をキチンと管理したポリマーセメントは、全く吸水しない。)

ポルトランドセメントをアルミナセメントに代えれば、強酸にも耐える。

あるいは高炉セメントに代えるだけでも耐蝕性は良くなる。(但し強度は低下するかもしれません)

ポルトランドセメントをアルミナセメントに代えれば、強酸にも耐える。

あるいは高炉セメントに代えるだけでも耐蝕性は良くなる。(但し強度は低下するかもしれません)

何れの仕様で防蝕するにせよ、酷く劣化したコンクリートの表面に防蝕層を接着させ、長期的に耐用出来るかどうかは、下地処理次第です。(防蝕膜として何を選ぶかなどという事は二義的な問題です。)(下地処理は何のために行うのか 参照)